Подготовка электроаппаратуры и операции по проверке работы составных частей тепловоза

Осмотрите аппаратуру микропроцессорной системы МСУ-ТЭ, устройств КЛУБ-У, ТСКБМ, блок СПН электропневматического тормоза, шкаф радиооборудования и пульты управления радиостанции, убедитесь в отсутствии повреждений блоков и подходящих проводов.

Проверку аппаратуры КЛУБ-У, ТСКБМ, микропроцессорной системы МСУ-ТЭ и радиостанции выполните в соответствии с их инструкциями по эксплуатации и действующими инструкциями по безопасности.

Проверку остальной электроаппаратуры проведите с обоих пультов управления в следующей последовательности:

1) включите рубильник аккумуляторной батареи ВкБ;

2) автоматические выключатели АВ12 "Масляный насос", АВ13 "Заряд батареи", АВ14 "Стартер-генератор", АВ15 "Компрессор", расположенные в высоковольтной камере, должны быть включены;

3) включите на передней стенке высоковольтной камеры автоматические выключатели "Освещение ВВК", "Питание БУ и датчиков", "Питание пультовых дисплеев", "Питание исполнительных устройств", "Топливный насос", "Вспомогательные цепи", "Пожарная сигнализация", "Питание КЛУБ, ТСКБМ", "ТСКБМ".

4) блокировочные ключи КБ1 и КБ2 поставьте в положение, соответствующее той кабине, из которой будет вестись управление тепловозом;

5) проверку работоспособности системы МСУ-ТЭ выполняйте в соответствии с "Руководством по эксплуатации" на систему МСУ-ТЭ».

6) установите на пульте машиниста тумблеры "Управление жалюзи воды" и "Управление жалюзи масла" в положение "Ручное". Проверьте работу механизмов жалюзи. При этом на пультовом дисплее появятся предупреждающие кадры: "Открой жалюзи по воде" и "Открой жалюзи по маслу".

7) нажмите на щите управления кнопку "Проверка пожарной сигнализации". На пультовом дисплее системы МСУ-ТЭ появляется кадр предупредительной сигнализации: "Пожар тормозных резисторов!", свидетельствующий об исправности данной цепи.

Чтобы перейти к следующим кадрам, нажимайте кнопку "КВИТИРОВАНИЕ" на клавиатуре. На дисплее будут появляться поочередно кадры: " Пожар ВВК!" "Пожар левой стороны дизельного помещения!"; "Пожар правой стороны дизельного помещения!";

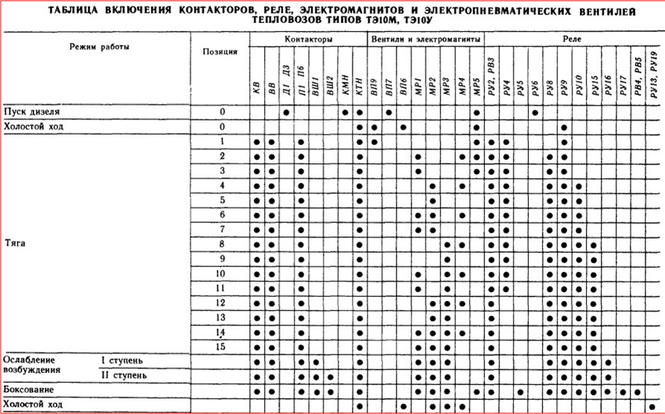

8) срабатывание аппаратов цепей пуска контролируйте непосредственно при пуске и прокрутке дизеля по сообщениям на пультовых дисплеях системы МСУ-ТЭ;

9) включите на передней стенке высоковольтной камеры автоматические выключатели: "Радиостанция", "ЭПТ". На щите управления включите автоматический выключатель "Питание ЭПТ", тумблер "Питание ТСКБМ", а на пульте управления – выключатель "ЭПТ";

10) проверьте работу радиостанции, включив выключатель Вк7 "Радиостанция" на пульте управления. Проверку производите в соответствии с "Инструкцией по эксплуатации" на радиостанцию "Транспорт-РВ-1,1М" завода-изготовителя;

11) проверьте работу телемеханической системы контроля бодрствования машиниста ТСКБМ.

Включите тумблер на контроллере ТСКБМ-К. При этом на блоке ТСКБМ-П должен светиться линейный светодиодный индикатор уровня бодрствования машиниста желтого цвета.

Проверку производите в соответствии с "Руководством по эксплуатации" на систему ТСКБМ предприятия-изготовителя.

12) проверьте работу комплексного локомотивного устройства безопасности КЛУБ-У согласно "Руководства по эксплуатации" завода-изготовителя;

13) выполните предрейсовую проверку СПН ЭПТ М, которая производится во время опробования и проверки электропневматических тормозов в соответствии с "Инструкцией по эксплуатации тормозов подвижного состава железных дорог" ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

Включите СПН ЭПТ М осуществляется автоматическими выключателями: АВ24 "Питание ЭПТ", который расположен на передней стенке высоковольтной камеры, АВ25 "ЭПТ" на щите управления и выключателем Вк6 "ЭПТ", который находится на пульте управления.

Критерием исправного состояния СПН ЭПТ М при включенном электропитании является горящая сигнальная лампа ЛС1 "Отпуск" при снятом с подвески одного из рукавов тормозной магистрали.

м дизеля.

м дизеля.